1 目的

保证起重设备安全运行。

2 适用范围

适用于公司起重设备。

3 职责

资产管理部负责编制、修改、补充该规定,并对规定的执行实施监督、考核。

设备使用单位按规定要求贯彻执行。

4 具体内容

4.1 钢丝绳报废条件

4.1.1 断丝数(见表)

|

外层绳股承

载钢丝数 |

钢丝绳结构

的典型例子 |

机构工作级别 |

|

M4、M5、M6、M7 |

|

交捻 |

顺捻 |

|

长度范围 |

|

6d |

30d |

6d |

30d |

|

76~100 |

18×7 |

8 |

15 |

4 |

8 |

|

101~120 |

6×19、6W(19)

34×7 35×7 |

10 |

19 |

5 |

10 |

|

141~160 |

4V×39S |

13 |

26 |

6 |

13 |

|

161~180 |

6T×29 |

14 |

29 |

7 |

14 |

|

221~240 |

6×37 |

19 |

38 |

10 |

19 |

注: ① d-钢丝绳直径。 ② 填充钢丝不能看作承载钢丝,因此要从检验数中扣除。多层股钢丝绳仅考虑可见的外层绳股,带钢芯的钢丝绳其绳芯看作内部绳股而不予考虑。

4.1.2 断丝的局部聚集

如果断丝紧靠一起形成局部聚集,则钢丝绳应报废。如这种断丝聚集在小于6d的绳长范围内或者集中在任一支绳股里,那么即使断丝数比表列的数值少,钢丝绳也应报废。

4.1.3 绳股断裂

如果出现整根绳股的断裂,则钢丝绳应报废。

4.1.4 由于绳芯损坏而引起的绳径减少

当钢丝绳的纤维芯损坏或钢芯(或多层结构中的内部绳股)断裂而造成绳径显著减少时,钢丝绳应报废。

4.1.5 磨损

磨损使钢丝绳的端面面积减少因而强度降低,当外层钢丝磨损达到其直径的40%时,钢丝绳应报废。当钢丝绳直径相对于公称直径减小7%或更多时,即使未发现断丝,该钢丝绳也应报废。

4.1.6 波浪变形

出现波浪形时,在钢丝绳长度不超过25d的范围内,若d1≥4d/3则钢丝绳应报废。式中d为钢丝绳的公称直径;d1是钢丝绳变形后包络的直径。

4.1.7 笼状畸变

这种变形出现在具有钢芯的钢丝绳上。当外层绳股发生脱节或者变得比内部绳股长的时候就会发生这种变形,笼状畸变的钢丝绳应立即报废。

4.1.8 绳股挤出

这种状况通常伴随笼状畸变一起产生。绳股被挤出说明钢丝绳不平衡,绳股挤出的钢丝绳应立即报废。

4.1.9 扭结

扭结是由于钢丝绳成环状在不可能绕其轴线转动的情况下被拉紧而造成的一种变形。其结果是出现捻距不均而引起格外的磨损,严重时钢丝绳将产生扭曲,以致只留下极小一部分钢丝绳强度。严重扭曲的钢丝绳应立即报废。

4.1.10 绳径局部减少

钢丝绳直径的局部减少常常与绳芯的断裂有关,应特别仔细检验靠绳端部位有无此种变形。绳径局部严重减小的钢丝绳应报废。

4.1.11 部分被压扁

钢丝绳部分被压扁是由于机械事故造成的。严重时则钢丝绳应报废。

4.1.12 弯折

弯折是钢丝绳在外界影响下引起的角度变形。这种变形的钢丝绳应立即报废。

4.1.13 由于热或电弧的作用而引起的损坏

钢丝绳经受了特殊热力的作用其外表出现可识别的颜色时,该钢丝绳应予报废。

4.1.14 外部及内部腐蚀

腐蚀在海洋或工业污染的大气中特别容易发生,它不仅减少了钢丝绳的金属面积从而降低了破断强度,而且还将引起表面粗糙并从中开始发展裂纹以致加速疲劳,严重的腐蚀还会引起钢丝绳弹性的降低。

1)外部钢丝的腐蚀可用肉眼观察,当表面出现深坑,钢丝相当松弛时应报废。

2)内部腐蚀比经常伴随它出现的外部腐蚀较难发现,但下列现象可供识别:

--钢丝绳直径的变化。钢丝绳在绕过滑轮的弯曲部位直径通常变小,但对于静止段的钢丝绳则常由于外层绳股出现锈积而引起钢丝绳直径的增加。

--钢丝绳外层绳股间的空隙减小,还经常伴随出现外层绳股之间断丝。如果有任何内部腐蚀的迹象,应有主管人员对钢丝绳进行内部检验,若确认有严重的内部腐蚀则钢丝绳应立即报废。

4.2 钢丝绳检验

4.2.1 日常检查

操作人员每日要对钢丝绳的任何可见部位进行检查,并将检查情况如实填写在《起重设备日保、点检记录表》表中。

4.2.2 每月检查

操作、维修人员每月要对钢丝绳的任何可见、可测部位进行检查。操作人员将检查情况如实填写在《门座起重机钢丝绳检验记录》或《桥、门式起重机钢丝绳检验记录》表中,维修人员将检查情况如实填写在《设备维修记录单》中,由设备员负责对《门座起重机钢丝绳检验记录》或《桥、门式起重机钢丝绳检验记录》、《设备维修记录单》进行检查确认。

4.2.3 一级保养检查

操作人员、维修人员、设备员共同检查,按《门座起重机钢丝绳检验记录》或《桥、门式起重机钢丝绳检验记录》要求,如实填写在《设备一级保养派工单》表中,由设备员负责对《设备一级保养派工单》进行检查确认。

4.2.4 二级保养检查

操作人员、维修人员、设备员共同检查,按《门座起重机钢丝绳检验记录》或《桥、门式起重机钢丝绳检验记录》要求,如实填写在《设备二级保养派工单》表中,由设备员负责对《设备二级保养派工单》进行检查确认后,上报资产管理部,由设备主管进行审核确认。

4.2.5 设备主管负责监督使用部门的检查工作,并视钢丝绳使用日期及损坏情况确认是否更换。

4.2.6 检查部位

1)钢丝绳运动和固定的始末端;

2)通过滑轮组或绕过滑轮的绳段;

3)位于平衡滑轮的绳段;

4)由于外部因素(例如舱口栏板)可能引起磨损的绳段。

5)应对从固接端引出的那段钢丝绳进行检查.

6)对固定装置本身的变形和磨损进行检查。

7)可拆卸的固定装置(楔形接头、绳夹、压板等)应检验其内部的断丝和腐蚀情况。

8)各机构钢丝绳全长是否有缺陷及润滑状况。

4.3 制动器、制动轮检查

4.3.1 检查制动带摩擦垫片与制动轮的实际接触面积。

4.3.2 检查制动器的零件,出现下列情况之一时,应报废:

1)裂纹。

2)制动带摩擦垫片厚度磨损达原厚度的50%。

3 )弹簧出现塑性变形。

4)小轴或轴孔直径磨损达原直径的5%。

4.3.3 检查制动轮的制动磨擦面,不应有妨碍制动性能的缺陷或沾染油污。

4.3.4 检查制动轮时,如制动轮出现下列情况之一时,应报废:

1)裂纹。

2)起升,变幅机构的制动轮,轮缘厚度磨损达原厚度的40%。

3)其它机构的制动轮,轮缘厚度磨损达原厚度的50%。

4)轮面凹凸不平度达1.5mm时,如能修理,修复后轮缘厚度应符合b.c的要求。

4.3.5 起升、变幅机构的制动器,如果“调松”时或更换新钢丝绳时,应进行载荷试

验,确保制动器有足够的制动力矩。

4.3.6 日常检查

操作人员每日要检查制动器、制动轮使用是否安全可靠,并将检查情况如实填写在《起重设备日保、点检记录表》中。

4.3.7 每月检查

操作、维修人员每月要对制动器、制动轮进行检查。操作人员将检查情况如实填写在《门座起重机制动器、制动轮检查记录》或《桥、门式起重机制动器、制动轮检查记录》表中,维修人员将检查情况如实填写在《设备维修记录单》中,由设备员负责对《门座起重机制动器、制动轮检查记录》或《桥、门式起重机制动器、制动轮检查记录》、《设备维修记录单》进行检查确认。

4.3.8 一级保养检查

操作人员、维修人员、设备员共同检查,并将各机构制动器检查调整情况按《门座起重机制动器、制动轮检查记录》或《桥、门式起重机制动器、制动轮检查记录》要求,如实填写在《设备一级保养派工单》表中,由设备员负责对《设备一级保养派工单》本进行检查确认。

4.3.9 二级保养检查

操作人员、维修人员、设备员共同检查,并将各机构制动器检查调整情况按 《门座起重机制动器、制动轮检查记录》或《桥、门式起重机制动器、制动轮检查记录》要求,如实填写在《设备二级保养派工单》表中,由设备员负责对《设备二级保养派工单》进行检查确认后,上报资产管理部,由设备主管进行审核确认。

4.3.10 设备主管负责监督使用部门的检查调整工作。

4.4 传动齿轮、联轴器检查

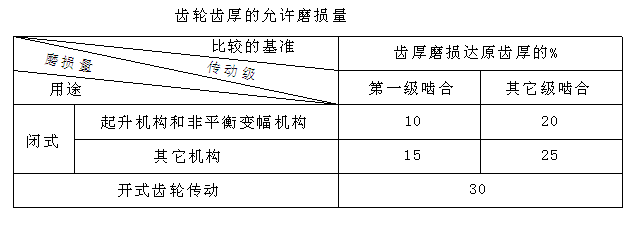

4.4.1 传动齿轮出现下述情况之一时,应报废:

1)裂纹;

2)断齿;

3)齿面点蚀损坏达啮合面的30%,且深度达原齿厚的10%时;

4)齿厚的磨损量达表中所列数值时:

4.4.2 齿轮联轴器出现下述情况之一时,应报废:

1)裂纹;2)断齿;3)齿厚的磨损量达表所列数值时:

齿轮联轴器齿轮齿厚的磨损限度

|

用途 |

齿厚的磨损达原齿厚的% |

|

起升机构和非平衡变幅机构 |

15 |

|

其它机构 |

20 |

4.4.3 一级保养

操作人员、维修人员、设备员共同检查,并将各机构传动齿轮和联轴器检查情况按《门座起重机传动齿轮、联轴器检查记录》或《桥、门式起重机传动齿轮、联轴器检查记录》要求,如实填写在《设备一级保养派工单》表中,由设备员负责对《设备一级保养派工单》进行检查确认。

4.4.4 二级保养

操作人员、维修人员、设备员共同检查,并将各机构传动齿轮和联轴器检查情况按《门座起重机传动齿轮、联轴器检查记录》或《桥、门式起重机传动齿轮、联轴器检查记录》要求,如实填写在《设备二级保养派工单》表中,由设备员负责对《设备二级保养派工单》进行检查确认后,上报资产管理部,由设备主管进行审核确认。

4.4.5 设备主管要监督使用部门传动齿轮和联轴器检查工作。

4.5 卷筒、滑轮检查

4.5.1 卷筒上钢丝绳尾端的固定装置,应有防松或自紧的性能,压板螺栓是否松动。

4.5.2 多层缠绕的卷筒,端部应有凸缘。凸缘应比最外层钢丝绳高出2倍的钢丝绳直径。单层缠绕的单联卷筒也应满足上述要求。

4.5.3 卷筒出现下述情况之一时,应报废:

1)裂纹;

2)筒壁磨损达原壁厚的20%。

4.5.4 滑轮槽应光洁平滑,不得有损伤钢丝绳的缺陷。

4.5.5 滑轮应有防止钢丝绳跳出轮槽的装置。

4.5.6 金属铸造的滑轮,出现下述情况之一时,应报废:

1)裂纹;

2)轮槽不均匀磨损达3㎜;

3)轮槽壁厚磨损达原壁厚的20%;

4)因磨损使轮槽底部直径减少量达钢丝绳直径的50%;

5)其它损害钢丝绳的缺陷。

4.5.7 一级保养

操作、维修人员、设备员共同检查各机构卷筒、滑轮的使用情况,按《门座起重机卷筒检查记录》、《门座起重机滑轮检查记录》、《桥、门式起重机滑轮检查记录》、《桥、门式起重机卷筒检查记录》、《金属结构检查记录单》要求,如实填写在《设备一级保养派工单》表中,由设备员负责对《设备一级保养派工单》进行检查确认。

4.5.8 二级保养

操作、维修人员、设备员共同检查各机构卷筒、滑轮的使用情况,按《门座起重机卷筒检查记录》、《门座起重机滑轮检查记录》《桥、门式起重机滑轮检查记录》、《桥、门式起重机卷筒检查记录》要求,如实填写在《设备二级保养派工单》表中,由设备员负责对《设备二级保养派工单》进行检查确认后,上报资产管理部,由设备主管进行审核确认。

4.5.9 设备主管要监督使用部门卷筒、滑轮检查工作。

4.6 吊钩检查

4.6.1 吊钩检查内容

1)表面缺陷;

2)变形情况;

3)磨损情况;

4)腐蚀情况;

5)其它缺陷。

4.6.2 吊钩出现下列情况之一时,应报废:

1)裂纹;

2)危险断面磨损达原尺寸的10%;

3)开口度比原尺寸增加15%;

4)扭转变形超过10°。

4.6.3 吊钩上的缺陷不得焊补。

4.6.4 一级保养

操作、维修人员、设备员共同检查吊钩使用情况,按《吊钩检查记录》要求,如实填写在《设备一级保养派工单》表中,由设备员负责对《设备一级保养派工单》进行检查确认。

4.6.5 二级保养

操作、维修人员、设备员共同检查吊钩使用情况,按《吊钩检查记录》要求,如实填写在《设备二级保养派工单》表中,由设备员负责对《设备二级保养派工单》进行检查确认后,上报资产管理部,由设备主管进行审核确认。

4.6.6 设备主管监督使用部门的检查工作。

4.7 载荷试验

4.7.1 码头门座起重机、坞吊、露天作业的大型门式起重机每年要进行二次试验,上半年、下半年各进行一次试验。

4.7.2 使用部门厂房内桥式起重机每年进行一次试验。

4.7.3 卷扬机每年要进行二次试验,上半年、下半年各进行一次试验。

4.7.4 气动卷扬机每月要进行一次试验。

4.7.5 气动葫芦每年要进行一次试验。

4.7.6 设备主管要监督使用部门的载荷试验工作。

4.7.7 使用单位按试验日期要求及设备使用状况自行安排组织相关人员进行载荷试验,将载荷试验情况如实填写在《载荷试验记录》表中,由设备员负责将试验记录上报资产管理部。

4.8 金属结构检查

4.8.1 一级保养检查

操作人员、维修人员、设备员共同检查,按《金属结构检查记录表》要求,如实填写在《金属结构检查记录表》表中,由设备员负责对《金属结构检查记录表》进行检查确认。

4.8.2 二级保养检查

操作、维修人员、设备员共同检查,按《金属结构检查记录表》要求,如实填写在《金属结构检查记录表》表中,由设备员负责对《金属结构检查记录表》进行检查确认后上报资产管理部,由设备主管进行审核确认。

4.8.3 设备主管监督使用部门的检查工作。

4.9 保养周期及标准

4.9.1 保养周期:一级保养每三个月一次,二级保养每12个月一次。

4.9.2 具体保养内容参照《门座式起重机保养规程》、《桥、门式起重机保养规程》。

4.9.3 检查标准执行国标“GB5972-86” 、“GB6067-85”。

4.10 电气安保装置检查

4.10.1 日常检查

操作人员每日要对电气安保装置测量显示部位进行检查,并将检查情况如实填写在《起重设备日保、点检记录表》中,由设备员负责上报资产管理部。

4.10.2 每月检查

操作、维修人员每月要对电气安保装置进行全面检查,由设备员负责对检查结果进行确认。按照要求将结果填写在《起重设备电气月检表(葫芦吊)》、《起重设备电气月检表(门式)》、《桥式起重设备电气月检表》中。

5 记录的保存与归档

设备相关的记录由使用部门填写。所有的记录由资产管理部负责保存。

6 相关性/支持性文件

《在用固定资产管理办法》

7 记录

7.1《门座起重机钢丝绳检验记录》

7.2《桥、门式起重机钢丝绳检验记录》

7.3《门座起重机制动器、制动轮检查记录》

7.4《桥、门式起重机制动器、制动轮检查记录

7.5《门座起重机传动齿轮、联轴器检查记录》

7.6《桥、门式起重机传动齿轮、联轴器检查记录》

7.7《门座起重机卷筒检查记录》

7.8《门座起重机滑轮检查记录》

7.9《桥、门式起重机卷筒检查记录》

7.10《桥、门式起重机滑轮检查记录》

7.11《起重设备吊钩检查记录》

7.12《起重设备载荷试验记录》

7.13《金属结构检查记录表(门机)》

7.14《金属结构检查记录表(桥/门式)》

7.15《起重设备电气月检表(葫芦吊)》

7.16《起重设备电气月检表(门式)》

7.17《桥式起重设备电气月检表》

起重设备定期检查、检验规定.doc

起重设备定期检查、检验规定.doc